Drop-stitch

STORIA

La compagnia Goodyear al tempo della seconda guerra mondiale ha cercato di creare un aereo estremamente semplice per l'esercito americano. Ha sviluppato uno speciale materiale brevettato DROP Stitch per le ali dell'aereo. Alla fine il progetto fu terminato e Dropstitch riapparve sulla scena di nuovo solo con l’avvento dei SUP gonfiabili. Nel corso del tempo, il materiale si è diffuso anche in altri settori del canottaggio e oggi, oltre ai SUP viene utilizzato per kayak e canoe gonfiabili, o almeno le loro parti.

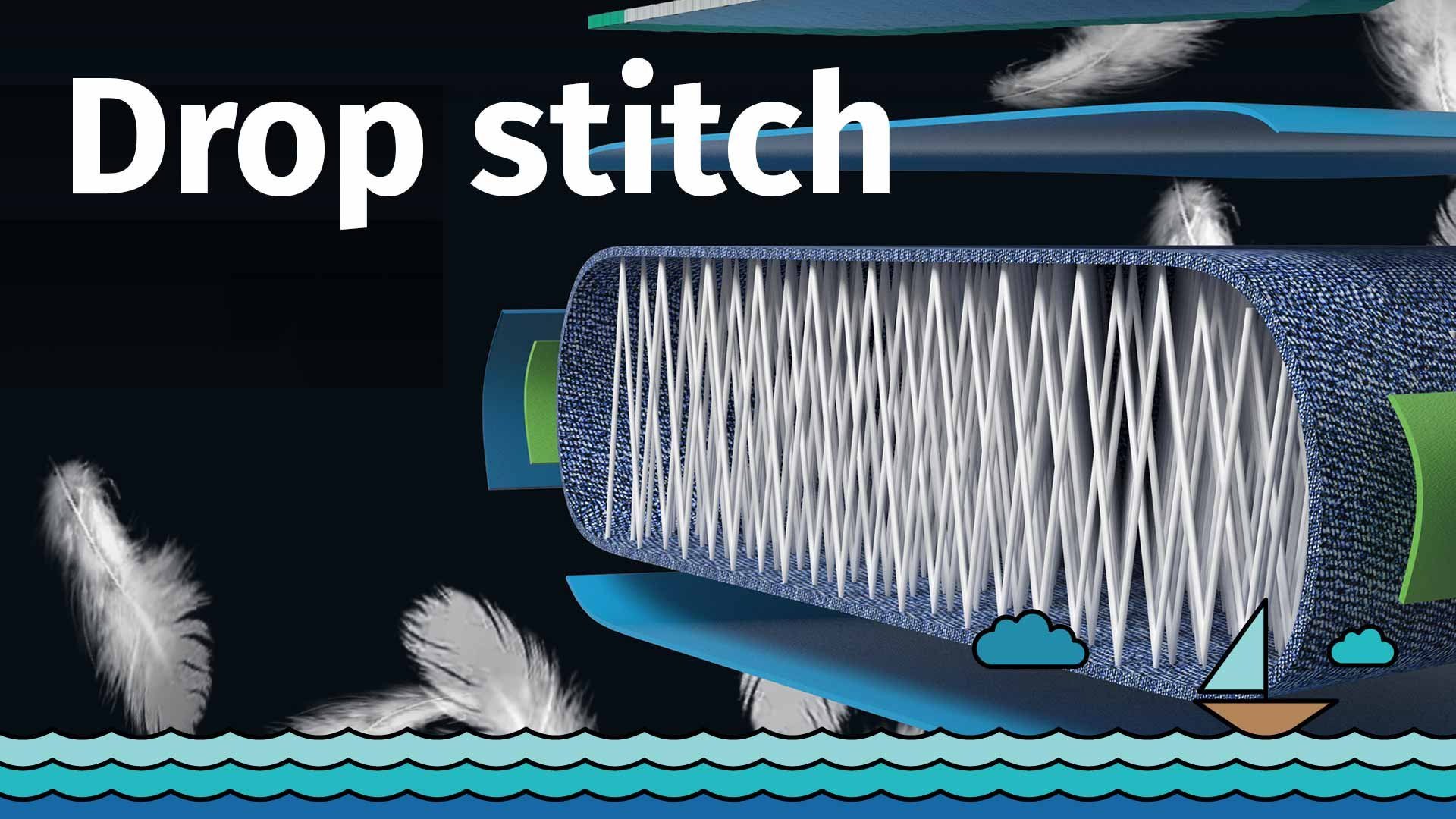

Il drop-stitch è la connessione di due strati di tessuto (PVC) con migliaia e migliaia di fili di nylon. Queste fibre densamente posizionate garantiscono che il materiale non si rigonfi dopo il gonfiaggio, ma mantenga la forma di un "piatto" regolare, che ha la stessa pressione interna e altezza in tutti i punti. La pressione interna può essere molto elevata a causa delle numerose connessioni (fino a 25 PSI) ed è grazie a questa pressione elevata che i prodotti Dropstitch raggiungono proprietà vicine alle strutture solide.

DIVISIONE DROP-STITCH, VANTAGGI E SVANTAGGI:

- Costruzione a strato singolo (oppure single layer (SL), ESD, leggera, ...) - come suggerisce il nome, si tratta di un materiale costituito da un solo strato di PVC su ciascun lato collegato da fili di nylon. Questa costruzione è la base per tutti i dropstitch più avanzati. Il singolo strato (strutturale) di PVC funge qui anche da materiale esterno e il suo danneggiamento comporta anche un danno all'intero galleggiante. I vantaggi del drop.stitch a strato singolo includono peso ridotto e prezzo inferiore. Gli svantaggi includono sicuramente una minore durata e una minore pressione interna, il che significa minore rigidità.

- Costruzione a doppio strato incollato (oppure double layer (DL)) – questa costruzione si basa su un unico strato, ma un secondo strato – anch'esso in PVC, il cosiddetto strato protettivo – è incollato allo strato di base (strutturale) di PVC con un adesivo ad alta resistenza e successivamente pressato. Questa struttura può essere descritta senza esagerazione come quasi indistruttibile ed è destinata anche alle condizioni più impegnative (noleggio attrezzatura, discese fluviali, coste marine rocciose, ...). Lo svantaggio di questo design è il peso maggiore. Il vantaggio è l'elevata rigidità e la suddetta indistruttibilità.

- Costruzione a doppio strato (pre)laminata (oppure fusion technology (FT), MSL, ESD) – questa tecnologia combina i vantaggi dei SUP a strato singolo (peso ridotto) e a doppio strato (alta resistenza). In questo caso la colla non si occupa del collegamento dei due strati di PVC (vedi costruzione incollata a doppio strato), ma gli strati vengono pressati insieme (laminati) ad alte temperature sotto una pressione molto elevata. Proprio per l'assenza di colla (ad esempio 1 SUP contiene circa 1,5 kg) i prodotti che ne derivano sono più leggeri e allo stesso tempo più ecologici. La connessione degli strati è leggermente più forte rispetto all'incollaggio e i galleggianti possono sopportare una pressurizzazione più elevata, il che significa un risultato di rigidità più elevata. I vantaggi del doppio strato laminato sono quindi: minor peso, maggiore pressione interna e quindi rigidità, rispetto dell'ambiente. I galleggianti realizzati con questa tecnologia sono anche più facili da imballare (arrotolare). Gli svantaggi includono la suscettibilità alla perdita di pressione, che si verifica quando l'aria fuoriesce attraverso i micropori (la perdita di pressione dura diversi giorni).

- Tecnologia Stringer (ST): questa tecnologia viene utilizzata per materiali a strato singolo e doppio. Il suo nome deriva da stringers - rinforzi in PVC incollati ai galleggianti, soprattutto al centro, sul fondo e talvolta anche nella fascia perimetrale. Questa combinazione può aggiungere rigidità al SUP pur mantenendo un peso inferiore. Lo svantaggio è il prezzo elevato dell’imminente tecnologia della fusione.

- Tecnologia MACHINE WEAVE: la tecnologia più moderna per la produzione di SUP gonfiabili. I singoli strati di PVC sono intrecciati in più direzioni con un tessuto ad alta resistenza e il tutto viene pressato ancora caldo. C'è meno plastica e più tessuto nel PVC stesso, e questo garantisce una rigidità eccezionale e un peso eccezionale. I SUP realizzati con questa tecnologia non soffrono di torsioni, non sono le cosiddette eliche. I SUP non si piegano e quindi sono stabili e hanno ottime prestazioni. Questa tecnologia è la più costosa di tutte.